Cerámica

Diseñadas para durar

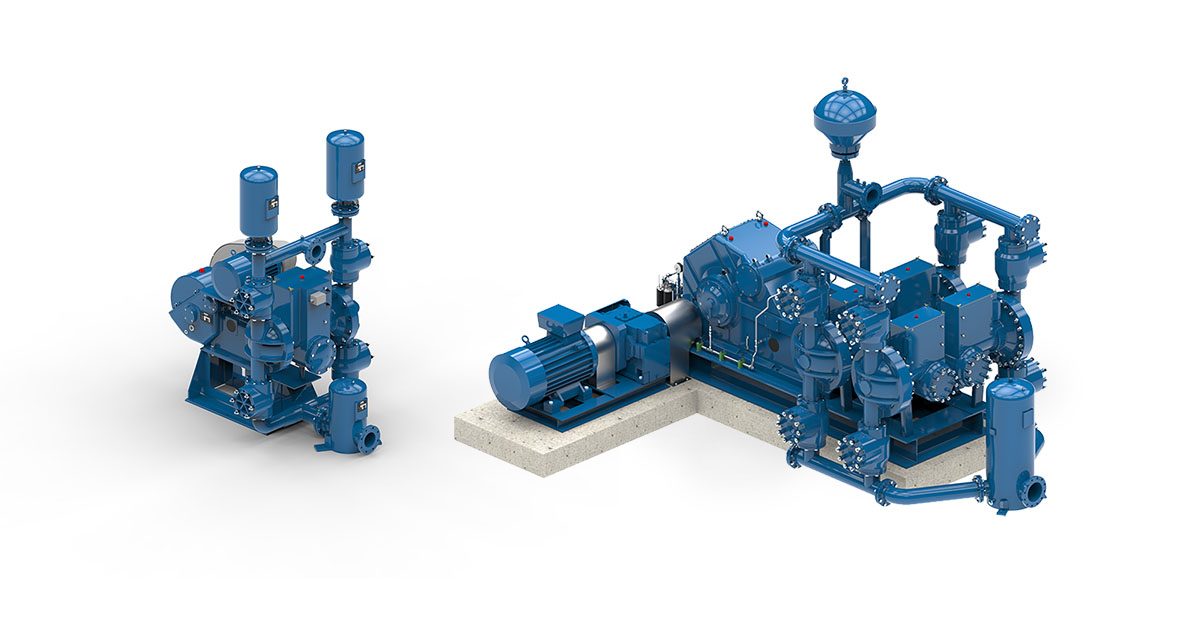

Las bombas de membrana ABEL son perfectas para aplicaciones de cerámica fina, como la fabricación de porcelana, azulejos y muebles sanitarios. También son idóneas para la industria de cerámica técnica. Resultan mucho más resistentes a la abrasión de las partículas cerámicas que otros diseños de bomba. En concreto, nuestras bombas de pistón membrana de las series HM y CM se utilizan para transportar lodos de caolín y lodos cerámicos abrasivos a alta presión, por ejemplo, atomizadores y filtros prensa.

Las bombas de membrana ABEL han demostrado su fiabilidad en plantas de todo el mundo, en aplicaciones de transporte de silicatos, como feldespato, arena de cuarzo o carburo de silicio. Se emplean fundamentalmente como bombas de alimentación a secadores por atomización. A diferencia de las bombas que funcionan con aire comprimido, las bombas de diafragma o membrana ABEL tienen un consumo de energía extremadamente bajo, que reduce los costes generales de forma considerable.

Aplicaciones de bombeo en cerámica

Transporte de lodos cerámicos

Alimentación filtro prensa para la deshidratación de barbotina cerámica y koalin

Alimentación atomizador

Ventajas de las bombas ABEL

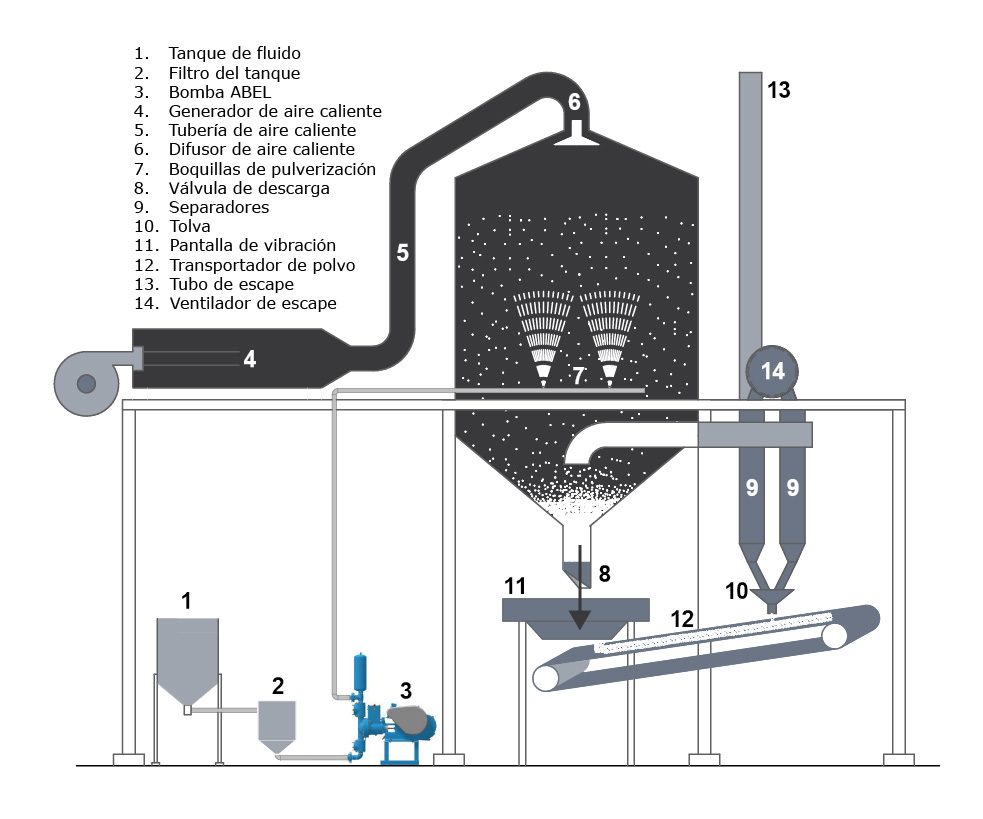

Alimentación de una torre de secado

El último paso de proceso en la preparación de pasta/masa para la fabricación cerámica de baldosas es el secado por rociado (torre de secado/atomizador). El proceso se basa en el principio del secado por rociado de la barbotina a procesar, en una corriente de aire caliente. Una bomba transporte la barbotina cerámica, a una presión definida, a través de las toberas de rociado/atomización, hacia la cámara de secado.

Problemas de alimentación hasta ahora

Nuestro cliente es uno de los mayores productores de baldosas cerámicas de Japón. Esta unidad de producción, elabora diariamente muchas toneladas de granulado, empleando para ello tres instalaciones de torres de secado. Con el uso de bombas verticales de émbolo, convencionales para una operación continua de 24 horas, se presentaban los siguientes problemas:

- Fugas en el cilindro, por causa de la alta abrasión del medio a bombear

- daño del émbolo por causa de los granos gruesos de la barbotina

- montaje costoso en tiempo, de piezas de repuesto, por causa del complicado diseño constructivo

- tiempos muy prolongados de suministro de piezas de repuesto

- flujo pulsante de bombeo

Puesto que el secado por rociado/atomización, debe realizarse bajo condiciones de proceso, continuas y precisamente controladas, dichos problemas no podían ser tolerados por nuestro cliente.

La solución de ABEL

Rápidamente se reconoció, que la bomba de ABEL, es más adecuada para dicho proceso, que las bombas de émbolo empleadas hasta el momento. Las bombas compactas de membrana de ABEL, permiten el transporte de suspensiones altamente abrasivas y también conteniendo granos, por medio del empleo de membranas y válvulas de bola, altamente resistentes de poliuretano especial, que evitan el contacto del medio a bombear con émbolos y otros elementos mecánicos de regulación y mando de la bomba. Por medio del empleo consecuente de materiales adecuados, se excluye completamente, que partículas metálicas u otras impurezas, contaminen el granulado.

La utilización de un amortiguador de pulsaciones de gran volumen, evita confiablemente la pulsación y de este modo la descarga discontinuada del medio a bombear, a través de todo el rango de presión de bombeo. Un accionamiento regulado por variador de frecuencia, permite un ajuste preciso de la capacidad de transporte/bombeo al desgaste de las toberas y con ello una regulación de presión, así como también el ajuste al procesamiento de diferentes calidades de barbotina para obtener diferentes calidades de granulado.